- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

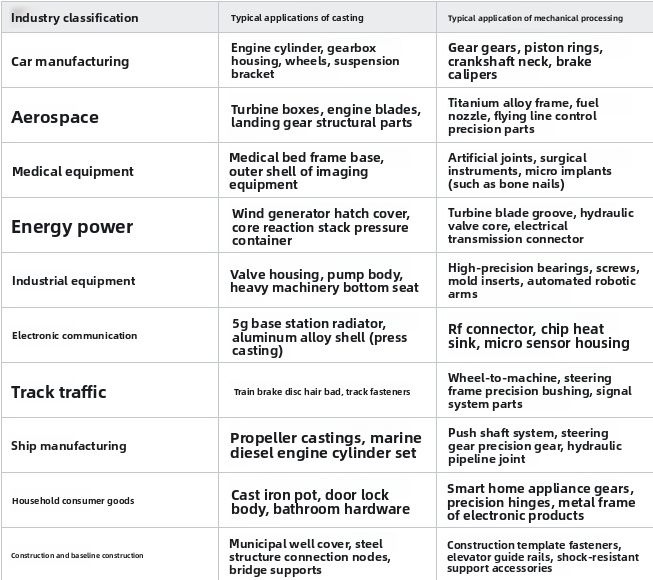

Gdzie są używane odlewanie i obróbka?

2025-08-20

Gdzie są używane odlewanie i obróbka?

Zalety obróbki: Wysoka precyzja:CNC z wieloma osiamiTechnologia umożliwia precyzyjną kontrolę na poziomie mikronów, dzięki czemu jest szczególnie odpowiednia dla złożonych części o rygorystycznych wymaganiach wymiarowych, takich jak ostrza turbiny i implanty medyczne. Szybka reakcja na zapotrzebowanie na małą partię: Wyeliminowanie potrzeby opracowywania form złożonego, obróbkę można wykonać bezpośrednio z plików projektowych, znacznie skracając weryfikację prototypu i niewielką skalę cykli produkcyjnych. Stabilna powtarzalność: programy CNC i znormalizowane ścieżki narzędzi zapewniają spójne wymiary części i jakość powierzchni podczas produkcji masowej. Zautomatyzowana produkcja: Systemy CNC automatyzują cały proces, zmniejszając ręczną interwencję, minimalizując błędy operacyjne i poprawianie wydajności sprzętu ciągłego. Szeroka kompatybilność materiału: Kompatybilna z metali, tworzywami inżynieryjnymi, ceramiką i kompozytami, spełniając różnorodne wymagania dotyczące wydajności materialnych różnych branż.

Wady obróbki: Ograniczona struktura wewnętrzna: złożone cechy wewnętrzne, takie jak głębokie otwory i wnęki, wymagają wielu zmian narzędzi lub niestandardowych oprzyrządowania, znacznie zwiększając trudności i koszty przetwarzania. Ograniczenia wymiarowe: Ograniczone przez przejście maszynowe i sztywność wrzeciona, precyzyjne obróbka dużych lub ciężkich obrabiarek jest trudne.

Niskie wykorzystanie zasobów: Proces cięcia generuje duże ilości wiórów metalowych lub pyłu, co powoduje wyższą szybkość utraty surowca niż procesy wytwarzania addytywnego lub bliskiego kształtu. Obróbka i odlewanie: Rodzaje i przetwarzanie technologii

Rodzaje: frezowanie: Wykorzystuje obracające się narzędzie wielopoziomujące, aby wyciąć przedmiot obrabiany wzdłuż wielu osi. Nadaje się do obróbki płaskich powierzchni, zakrzywionych powierzchni i złożonych trójwymiarowych struktur, jest szeroko stosowany w jamach pleśni i produkcji części specjalnych.

Obracanie: Połączając obrót przedmiotu obrabianego z liniową zasilaniem narzędzia, skutecznie tworzy obrotowe części (takie jak wały i rękawy), zdolne do obróbki średnic zewnętrznych, otworów wewnętrznych i nici. Wiercenie: Wiertło spiralne służy do penetracji materiału w celu utworzenia okrągłego otworu. Obsługuje obróbkę otworów, otworów ślepych i schodkowych, i jest powszechnie używany do masowej produkcji otworów lokalizacji do montażu komponentów. Szlifowanie: Szybkie obracające się szlifierowanie służy do wykonywania mikro-kinów na powierzchni obrabia, poprawiając dokładność wymiarów i wykończenie. Nadaje się do wznowienia krawędzi narzędzi i obróbki wyścigowej o wysokiej precyzyjnym łożysku. Nudne: Nudne narzędzie jednocześnie służy do rozszerzenia wewnętrznej średnicy wstępnie wywierconego otworu, precyzyjnie kontrolując koncentrację i cylindryczność otworu. Jest powszechnie stosowany do obróbki precyzyjnych wnęk wewnętrznych, takich jak bloki silnika i ciała zastawki hydrauliczne. Broaching: Użyj poruszania z wieloetapowym profilem zęba, aby utworzyć keyway, splajny lub otwory wewnętrzne w kształcie specjalnego. Ta metoda jest wysoce wydajna i oferuje stabilną jakość powierzchni, dzięki czemu jest odpowiednia do masowej produkcji przekładni i sprzężeń. Krojenie drutu: Cutuje materiały przewodzące, wykorzystując zasadę elektroerozycji.

Może przetwarzać złożone kontury metali superhardowych i jest szczególnie odpowiednia do precyzyjnego stemplowania matryc i tworzenia ostrzy silnika lotniczego. Planowanie: Narzędzie używa liniowego ruchu wzajemnego, aby wyciąć samoloty lub rowki. Ta metoda nadaje się do obróbki samolotowej szyn prowadzących i płyt podstawowych dużych maszyn. Jest prosty w obsłudze, ale stosunkowo nieefektywny.

Magę elektrospark: wykorzystuje pulsowane wyładowanie do korozji materiałów przewodzących. Może przetwarzać mikro-dziury, złożone wnęki i formy węglików, przełamując ograniczenia twardości tradycyjnego cięcia. Każdy proces jest łączony i stosowany w oparciu o charakterystykę narzędzia, trajektorię ruchu i zdolności adaptacji materiału, łącznie obejmując potrzeby całego łańcucha branżowego, od szorstkiej obróbki po ultrafikujące. Rodzaje odlewów: odlewanie piasku: Piżność krzemionkowa, glina lub wiążki żywiczne są używane do tworzenia jednorazowych lub półtrwania form. Wnęka pleśni powstaje przez nadruk modelu. Ta metoda nadaje się do zdywersyfikowanej produkcji metali o wysokim pomieszczeniu, takich jak żeliwa i stal odlewana.

Jest powszechnie stosowany w produkcji komponentów konstrukcyjnych, takich jak bloki silnika i zawory. Odlewanie matrycy: stopiony metal jest wciśnięty do stalowej formy o wysokiej wytrzymałości z dużą prędkością, szybko chłodzony i uformowany. Specjalizuje się w masowej produkcji precyzyjnych cienkościennych części metali nieżelaznych, takich jak aluminium, cynk i magnez, i jest szeroko stosowany w produktach o wysokich wymaganiach wykończenia powierzchni, takich jak części samochodowe i obudowy elektroniczne. Odlewanie inwestycyjne: zamiast modelu fizycznego stosuje się formę woskową, pokryta wieloma warstwami powłoki opornej na ceramiczną skorupę. Zagubiona forma woskowa jest stopowana, a następnie wstrzykiwana stopionym metalem. Może replikować złożone i delikatne struktury, takie jak ostrza turbiny i dzieła sztuki, i jest szczególnie odpowiednia do dostosowywania małej partii części stopowych w polu lotniczym. Odlewanie odśrodkowe: Zastosowanie siły odśrodkowej do równomiernego przylegania stopionego metalu do wewnętrznej ściany obracającej się formy, tworzy obrotowo symetryczne części, takie jak płynne rury i piasty. Łączy gęstość materiału i wydajność produkcji i jest najczęściej stosowany w produkcji rur i pierścieni łożyska. Odlew o niskim ciśnieniu: ciekłego metalu jest płynnie wstrzykiwana do zamkniętej formy przez ciśnienie powietrza w celu zmniejszenia turbulencji i utleniania. Służy do tworzenia pustych części o wymaganiach o wysokiej gęstości, takich jak aluminiowe piasty i głowice cylindrów, i ma zalety zarówno stabilności procesu, jak i wykorzystania materiału. Odlewanie zagubione foam wykorzystuje piankowy plastikowy wzór zamiast tradycyjnej pleśni. Podczas nalewania wzór odparowuje i jest wypełniony stopionym metalem, umożliwiając zintegrowaną produkcję odlewów z złożonymi wnękami wewnętrznymi. Ta metoda nadaje się do produkcji jednoczęściowej lub małej partii produktów, takich jak maszyny wydobywcze oraz obudowy pompy i zaworów. Ciągłe odlewanie obejmuje ciągłe zestalanie stopionego metalu poprzez chłodzoną wodę pleśń i odlewanie, bezpośrednio wytwarzające pręty, płytki lub profile.

To znacznie poprawia wydajność formowania materiałów, takich jak stopy stali i miedzi, i stało się podstawowym procesem produkcji na dużą skalę w branży metalurgicznej. Każda technika odlewania jest dostosowana do charakterystyki pleśni, płynności metalu i potrzeb produkcyjnych, co powoduje kompleksowe możliwości produkcyjne, od odlewów artystycznych po komponenty przemysłowe. Kluczowe różnice między obróbką a odlewaniem: Charakterystyka narzędzi: Obróbka opiera się na narzędziach tnąca, takich jak frezowanie, ćwiczenia i tokarki do bezpośredniego kształtowania części, podczas gdy odlewanie wymaga wstępnych procesów, takich jak tworzenie modeli i przygotowanie pleśni, aby stworzyć przestrzeń do formowania. Łańcuch narzędzi obejmuje cały proces, od rzeźbienia wosku po przygotowanie formy piasku. Precyzyjne zastosowania obróbkiSystemy CNCAby osiągnąć dokładność na poziomie mikrona i jest szczególnie biegły w osiąganiu wysokich wykończeń powierzchniowych i złożonych detali geometrycznych. Na odlewy mają jednak wpływ takie czynniki, jak dokładność pleśni i skurcz metalowy, wymagające precyzyjnego odlewania matrycy lub odlewanie inwestycji w celu osiągnięcia spójności wymiarowej.

Kompatybilność materiału: Materiały odlewowe są ograniczone przez ich punkt topnienia i płynność. Odlewanie piasku nadaje się do metali o wysokim stopniu, takim jak żeliwa i odlewana stal, podczas gdy odlewanie matrycy koncentruje się na stopach o niskim poziomie, takich jak aluminium i cynk. Obróbka może przetwarzać szeroką gamę materiałów, w tym metale, tworzywa inżynierskie i ceramikę, z szerszym zakresem twardości. Złożoność projektu: obróbka wyróżniających się w tworzeniu ostrych krawędzi, struktur cienkościennych oraz precyzyjnych otworów i szczelin, ale ma ograniczenia podczas przetwarzania zamkniętych konstrukcji, takich jak głębokie wnęki i krzywe wewnętrzne. Odlewanie może tworzyć złożone elementy z wnękami wewnętrznymi i zakrzywionymi liniami usprawnień (takimi jak bloki silnika) w jednym kawałku, ale szczegóły są mniej ostre. Skala produkcyjna: Casting oferuje zalety kosztów w produkcji na dużą skalę, a formy można szybko odtworzyć po jednej inwestycji. Obróbka nie wymaga pleśni i może pomieścić małe lub jednoczęściowe wymagania dostosowywania poprzez regulacje programu, oferując większą elastyczność.

Wydajność części: Części obrabiane mają bardziej jednolite właściwości mechaniczne z powodu braku wad zestalania. Odlewy, poprzez takie procesy, jak kierunkowe zestalenie i obróbka cieplna w celu optymalizacji struktury ziarna, mogą zbliżyć się do siły oryginalnego materiału, ale mogą zawierać mikroskopijne pory lub wtrącenia. Wydajność rozwoju prototypu: obróbka bezpośrednio cięć z modeli CAD, wypełniając prototypowe próby w ciągu kilku godzin. Prototypy odlewające wymagają rozwoju pleśni i wylewania metalu, które zajmuje dużo czasu, ale odlewanie inwestycyjne może przyspieszyć ten proces, stosując wzory woskowe z nadrukiem 3D.

Całkowita struktura kosztów odlewania jest wysoka w początkowych kosztach pleśni, dzięki czemu nadaje się do produkcji skali w celu rozcieńczenia kosztu na sztukę. Z drugiej strony obróbka nie ma kosztów pleśni, a utrata materiału i koszty pracy rosną liniowo wraz z wielkością partii, co czyni ją bardziej odpowiednim dla produktów o małej i średniej lub o wysokiej wartości. Oba procesy uzupełniają się w branży produkcyjnej: odlewanie rozwiązuje masową produkcję złożonych komponentów, podczas gdy obróbka umożliwia ostateczną korektę cech precyzyjnych, wspólnie obsługując kompletny łańcuch produkcyjny od pustego produktu gotowego.